Приготовление смесей удобрений в зарубежных странах

В последние годы в ряде стран (например, в США, Канаде) широкое распространение получили метод сухого механического смешивания удобрений и перевозка их навалом (метод «балк-блендииг»). Смешивание удобрений осуществляется главным образом на небольших смесительных заводах со средней производительностью 2—3 тыс. т смесей в год; значительно меньше заводов с производительностью до 10 тыс. т смесей в год. При системе «балк-блендинг» владелец смесительного завода выступает как продавец удобрений и организует доставку удобрений на фермы и их внесение на поля. Широкое применение перевозки смесей навалом объясняется производством односторонних и смешанных удобрений хороших физико-химических качеств (неслеживаемость и высокое содержание питательных веществ).

Заводы смешанных удобрений различаются между собой по размерам, сложности и способам производства. Ho все они расположены недалеко от предприятий, поставляющих основное сырье для производства смесей и районов потребления смешанных удобрений; радиус обслуживания — 14—30 км.

В США построены автоматические станции по изготовлению сухих смесей удобрений. Благодаря хорошей организации обслуживания сеть этих установок расширяется. В 1970 г. производство сухих смесей осуществлялось на 5158 установках, а в 1975 г. — на 5,5 тыс. штук. В 1980 г. в виде смешанных и сложносмешанных удобрений в США было использовано 23,2 млн. т, или 44,1% всех потребленных удобрений.

Большой удельный вес имеют смешанные удобрения с соотношением основных элементов питания 1:1:1. В 1979 г. их было 13%, а в 1980 г. — 12%. Смеси, в которых азота содержалось меньше, чем фосфора и калия, составляли в 1979 г. 12,9, а в 1980 г. — свыше 20%. Удобрений, где азот преобладал над фосфором и калием, было около 3%, а в 1980 г. — 4,1%. На долю смесей, в которых фосфора содержалось больше, чем азота и калия, приходилось 2,7—2,6%, а смесей с меньшим содержанием фосфора — лишь 0,42—0,43%. Смеси, состоящие из NPK с повышенным содержанием калия, составляли 2,3—2,2%, а с пониженным — 1,8—1,9%. Несмотря на большое разнообразие смесей в США, наиболее широко применяются лишь 15 основных марок.

В 1983 г. общее количество произведенных смешанных удобрений в США составило 18 млн. т. Из них на долю смесей, полученных по системе «балк-блендинг», приходилось 55%; 23% составили так называемые гранулированные гомогенные смеси и 22% — жидкие смеси. Гомогенные смеси — это удобрения с высоким содержанием азота. В качестве азотного компонента в ник использована в основном мочевина, что позволило повысить общую концентрацию питательных веществ в удобрении до 48 % при высоком — до 19—32% — содержании азота в нем. Гомогенные гранулированные удобрения обладают более однородным составом по сравнению со смесями, полученными по системе «балк-блендинг». Максимальные отклонения от среднего содержании питательных веществ в них не превышали 2 %, в то время как в смесях, полученных по системе «балк-блендинг», они достигали по фосфору и калию 14 %,

На большинстве заводов США используется смесители барабанного типа. Компоненты смешивают путем медленного вращения барабана в течение 1—5 мин, емкость барабана 0,5 — 2,5 т. Внутри барабана на его оси имеются ножи, разбивающие смесь и осуществляющие дополнительное перемешивание. Иногда используются смесители несколько иной конструкции — в ник вращаются не барабан, а ножи; емкость таких смесителей 1 т.

Применяются и шнековые смеси гели, состоящие из нескольких саморазгружающихся вагонеток, установленных на весах (для взвешивания каждого компонента отдельно). Компоненты из вагонеток поступают в бункер, а затем в шнековый смеситель, по которому смесь отгружается в грузовик.

Самая серьезная проблема смешивания удобрений — это расслаивание смесей при хранении и перевозках, вследствие чего они не могут рассеваться в поле равномерно. По американским данным, даже самые большие различия в удельной массе и форме гранул не вызывают такой большой сегрегации, как размер частиц.

В США общепринятым диапазоном гранулометрического состава минеральных удобрений является 1,0—3,35 мм. Агентство по международным исследованиям США (USAJD) при закупке минеральных удобрений для своих программ руководствуется следующими требованиями к их гранулометрическому составу: не менее 90% гранул диаметром 1,0—3,35 мм, не более 2% частиц размером 0,6 мм и полное отсутствие гранул более 4,75 мм. Для сухого смешивания желательно, чтобы смешиваемые компоненты не только совпадали по верхнему и нижнему пределу (1,0—3,35 мм), но и не более чем на ±10% отклонялись по содержанию отдельных фракций. Результаты исследований, проведенных в Индии, ПНР, Чехии, подтверждают необходимость использования удобрений с выравненным гранулометрическим составом при изготовлении гранулированных смесей. В США наиболее распространены смеси из аммиачной селитры, мочевины, хлористого калия, концентрированного суперфосфата и аммофоса, В последнее время под растения, чувствительные к хлору, применяют смеси, приготовленные на основе азотнокислого калия. Заметно увеличился удельный вес смесей с участием фосфатов аммония. Производство фосфатов аммония в США достигло больших объемов. Например, в 1970 г. оно составляло 1776 тыс. т. Р2О5, в 1978—1979 гг. — 4610 тыс. т, в 1981—1982 г. — 4015 тыс. т.

Смеси удобрений находят применение в ряде стран Азии, например в Индии, Японии. Смешивание получает распространение и в европейских странах. В 1979 г. в ФРГ насчитывалось 30 смесительных станций. В том же году в Австрии начала работать первая высокопроизводительная станция, ее производительность более 50 т смесей в 1 ч.

Распространению смешивания удобрений способствовали организационно-экономические преимущества использования смешанных удобрении по сравнению с раздельным применением простых. Как показали расчеты, проведенные в ФРГ, только на операции внесения экономический эффект от смесей по сравнению с раздельным внесением простых удобрений составил 26 чел/мин на 1 га (табл. 126).

В целях снижения сегрегации серьезное внимание по-прежнему уделяется гранулометрическому составу исходных компонентов. В ФРГ мелкокристаллические калийные удобрения рекомендуют смешивать только с порошковидными (или мелкокристаллическими) азотными и фосфорными. Крупнокристаллические и гранулированные калийные удобрения смешивают с азотными и фосфорными удобрениями с таким же размером гранул.

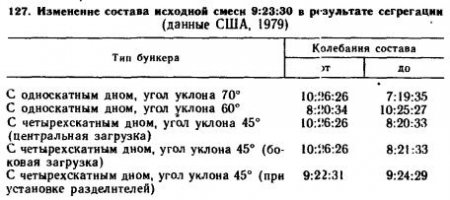

В одном из исследовательских центров США детально изучали вопросы расслоения смешанных удобрений при бестарной перевозке и перегрузке. Отмечено, что наиболее сильное расслоение смесей происходит при ссыпании в виде конусообразных куч. Установлено, что низкоконцентрированные смеси, содержащие около 10% действующего вещества, практически не изменяют свой состав при сегрегации, а удобрительные смеси, содержащие более 20%, резко изменяют его. Для предотвращения расслоения смесей желательно составлять их из гранулированных удобрений, имеющих одинаковый гранулометрический состав (плотность и форму гранул). При настоящем уровне производства удобрений это практически невыполнимо, поэтому исследовательский центр TVA предложил устанавливать в перегрузочных и накопительных бункерах, где происходит основное расслоение удобрений, разделители квадратного сечения 30х30 см, которые разбивают площадь бункера в средней части на отдельные сектора, предотвращая образование конуса Введение разделителей в бункере с четырехскатным дном при уклоне дна 45° снизило колебание концентрации каждого отдельного элемента до ±1—0,5% (табл. 127).

Исследованиями, проведенными в Институте агротехники в Бонне, установлено, что для снижения расслоения смесей их необходимо хранить в хранилищах, имеющих частые разграничительные перегородки. При этом хранилища рекомендуется заполнять равномерно при большой скорости подачи удобрений.

Гранулированные смеси надо вносить в сухую погоду, так как высокая влажность удобрений способствует распадению гранул и увеличению их массы, что влияет на равномерность рассева удобрений. Установлено, что одни и те же машины по внесению удобрений различного химического состава, определяющего плотность гранул, меняют ширину разброса от 8 до 12 м даже при одинаковом гранулометрическом составе.

В ГДР значительный объем работ, связанных с транспортировкой, хранением, подготовкой и внесением удобрений, послу жил одной из причин создания специализированной агрохимической службы, материальную и производственную основу которой составляют агрохимические центры (АХЦ), В них есть склады минеральных удобрений, гаражи и стоянки для техники, ангары для самолетов, небольшие ремонтные мастерские, бытовые корпуса. В распоряжении АХЦ имеются современные самоходные разбрасыватели удобрений и сельскохозяйственная авиация.

Агрохимические центры играют важную роль в процессе химизации растениеводства. В 1975 г. в ГДР работало 292 АХЦ, что позволило создать необходимую материально-техническую базу для проведения мероприятий по химизации в соответствии с требованиями организованного на промышленной основе растениеводства. В конце 1975 г. АХЦ располагали 376 центральными складами удобрений общей емкостью 2,9 млн. т. Оборот удобрений в год (минеральные удобрения и известь) составляет около 8 млн. т. Каждый АХЦ обслуживает в среднем площадь 20—25 тыс. га сельскохозяйственных угодий, однако в зависимости от конкретных условий она колеблется от 10 до 40 тыс. га. Средний радиус доставки удобрений от склада до поля примерно 10—15 км. В связи с широко развитой сетью железных дорог большинство складов прирельсового типа. Минеральные удобрения поступают, как правило, в незатаренном виде. Сухие фосфорно-калийные смеси готовят на складе, азотные удобрения вносят отдельно.

В качестве смесительных установок используют изготовленные на местах смесители с объемным дозированием компонентов на базе сменных кузовов-разбрасывателей Д-032. Загрузку удобрений в смеситель проводят фронтальным погрузчиком. Иногда смешивание фосфорно-калийных удобрений осуществляют с помощью грейферного погрузчика T-174 или грейферного оборудования мостового крана. В разбрасыватель смеси подают стационарным конвейером.

Производственный анализ, сделанный на основе работы 39 АХЦ из всех округов ГДР, показывает, что капиталовложения при строительстве складов минеральных удобрений составляют 194 марки на 1 т, в том числе затраты на технику 32 марки на 1 т, затраты труда на погрузочно-разгрузочные работы, хранение и подготовку к внесению составляют 0,6 человека-часа на 1 т.

Таким образом, одним из резервов повышения отдачи от удобрений является использование их в виде смесей. Применение смешанных удобрений более выгодно, чем раздельное применение простых удобрений, поэтому оно получило широкое распространение.

Однако увеличение объемов смешивания предъявляет более жесткие требования к качеству минеральных удобрений, особенно к их гранулометрическому составу и прочности гранул.